روشهای نوین کاهش تنش پسماند در صنایع فلزی

در دنیای امروز که دقت و دوام قطعات صنعتی نقشی حیاتی در کیفیت نهایی محصولات ایفا میکند، کنترل و کاهش تنشهای پسماند به یکی از اصلیترین دغدغههای مهندسان و تولیدکنندگان تبدیل شده است. این تنشها که در فرآیندهایی مانند جوشکاری، فورج، ریختهگری و نورد ایجاد میشوند، در صورت کنترلنشدن میتوانند منجر به اعوجاج، کاهش عمر خستگی و حتی شکست قطعه شوند. در این مقاله، ضمن بررسی اثرات تنش پسماند و محدودیتهای روشهای سنتی مانند تنشزدایی حرارتی، با روشهای نوین از جمله تنشزدایی ارتعاشی آشنا میشویم؛ تکنیکی مدرن و کمهزینه که با کاهش مصرف انرژی و افزایش پایداری ابعادی، چشمانداز تازهای برای صنایع فلزی و تولید ماشینآلات دقیق به ارمغان آورده است.

اهمیت کنترل تنش پسماند در قطعات صنعتی

تنش پسماند تنشی است که بدون وجود بار خارجی در قطعه وجود دارد. این تنش معمولا در اثر جوشکاری یا روشهای تولید قطعه از قبیل رول، فورج، اکستروژن یا ریخته گری در قطعات ایجاد می شود. تنش پسماند به دو صورت کششی و فشاری در قطعه توزیع شده و مجموعا در حالت تعادل است. اما تنشهای پسماند اثراتی در قطعه ایجاد می کند که ممکن است مطلوب یا نامطلوب باشد.

معمولا تنشهای پسماند کششی عاملی نامطلوب محسوب می شود و باید برای کاهش آنها در قطعات اقدام کرد. اثرات نامطلوب تنشهای پسماند به چند دسته تقسیم می شود. ناپایداری ابعادی، کاهش عمر خستگی قطعات و افزایش احتمال خوردگی از مهمترین پیامدهای تنشهای پسماند است. یکی دیگر از این اثرات منفی، تجمیع تنشهای پسماند با تنشهای کاری قطعه است. به این صورت که اگر طراح تنشهای پسماند را صفر فرض کند و بر اساس آن طراحی انجام دهد، ممکن است اضافه شدن تنش پسماند نهفته در قطعه به تنشهای کاری باعث عبور مقدار تنشها از تنش تسلیم شده و باعث شکست قطعه شود.

اما مهمترین موضوع در بحث تنشهای پسماند، ایجاد اعوجاج و ناپایداری ابعادی در قطعات است که باعث از بین رفتن دقت ساخت می گردد. در تجهیزاتی که دقت ساختی در محدوده میلی متر یا کمتر از آن را دارند، باید ضرورتا به این موضوع توجه کافی شود. سازه هایی مانند شاسی های CNC، ایمپلرها، انواع قطعات نظامی و غیره سازه هایی هستند که تنش زدایی در آنها اهمیت ویژه ای دارد. قطعا عدم توجه به این موضوع باعث تحمیل هزینه های سنگین خواهد شد. شکست قطعات و یا بهم خوردن دقت ابعادی نتایجی است که در اثر بی توجهی به موضوع تنش زدایی رخ می دهد.

محدودیتهای روشهای سنتی و مشکلات رایج

روش تنش زدایی حرارتی با وجود راندمان بالایی که دارد، اما معایب و محدودیتهایی دارد که بسیاری از کارفرمایان را به گرایش به روش تنش زدایی ارتعاشی تشویق می کند. مهمترن مشکلات روش تنش زدایی حرارتی شامل زمانبر بودن، هزینه بالا به دلیل مصرف انرژی زیاد، وجود هزینه های حمل و نقل سنگین برای انتقال به کوره و بالعکس، احتمال تغییر خواص متالورژیکی قطعه در صورت عدم دقت کافی در تنظیم دمای کوره و ایجاد دوده و تغییر رنگ سطح قطعه می باشد.

این تغییر رنگ در برخی موارد آنقدر زیاد است که قطعه نیاز به سندبلاست خواهد داشت. نکته مهمی که در سالهای اخیر رخ داده است، کمبود گاز و سوخت مایع در برخی ارائه کنندگان خدمات تنش زدایی حرارتی در فصل سرماست. این کمبود باعث شده است که این نوع شرکتها به فکر خرید دستگاه تنش زدایی ارتعاشی باشند تا بتوانند در مواقع لزوم آن را جایگزین روش حرارتی کنند.

معرفی تکنیکهای مدرن برای افزایش پایداری ابعادی

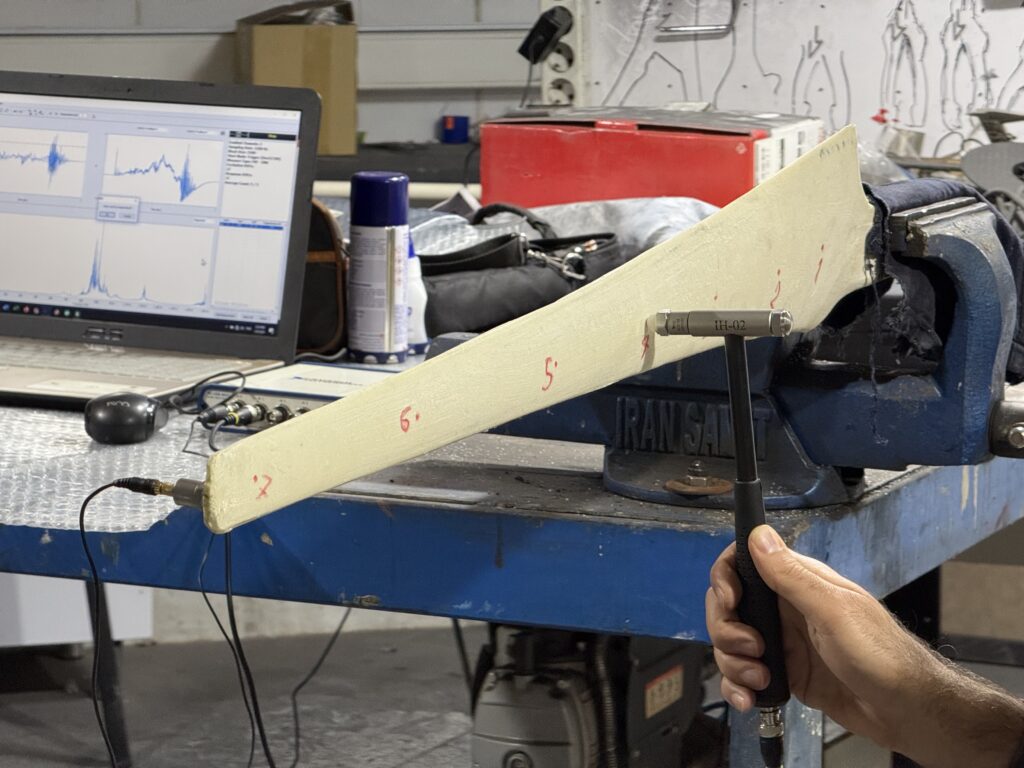

روش تنش زدایی ارتعاشی یکی از تکنیک های پیشرفته در ایجاد پایداری ابعادی در قطعات محسوب می شود. این تکنیک را می توان برای انواع سازه های سبک و سنگین به اجرا گذاشت.

نقش روشهای نوین در کاهش هزینههای تولید

کاهش هزینه های تولید و افزایش کیفیت، دغدغه اصلی کارفرمایان و پیمانکاران است. از آنجا که هزینه مصرف انرژی روز به روز در حال افزایش است، قطعا روشهایی نظیر تنش زدایی ارتعاشی که مصرفی در حدود یک هزارم رقیب حرارتی خود دارد، می تواند به کاهش هزینه های تولید کمک کند. افزایش سرعت و کاهش اتلاف وقت نیز دستاورد پرارزش و مهمی برای همه محسوب می شود.

کاهش تنش در شاسیهای صنعتی

یکی از دقیق ترین و پر طرفدارترین ابزارهای روز دنیا، دستگاههای CNC برش لیزری است. این دستگاه ها که امروزه به وفور در ایران و سراسر جهان استفاده می شود به دقت و سرعت معروفند. قطعا پایداری ابعادی شاسی این نوع دستگاهها یکی از مهمترین عوامل پایداری دقت است. شرکت فناوری ارتعاشات مدرس تا کنون موفق شده است بیش از 20 شاسی مختلف را تنش زدایی ارتعاشی نماید که نشان از رضایت مشتریان در این حوزه دارد.